Optimér dine emner ved at forstå balancen mellem vægtykkelse, mønstre og produktionstid

Når du arbejder professionelt med FDM-teknologi, står du ofte over for valget om infill i din slicer-software. Beslutningen handler om mere end blot at spare materiale. Det er en strategisk afvejning mellem mekanisk styrke, 3D print tid og de totale produktionsomkostninger. Mange brugere overvurderer per automatik behovet for høj densitet, hvilket resulterer i produktioner, der både er dyrere og langsommere end nødvendigt. Denne artikel gennemgår de tekniske aspekter af infill, så du kan træffe datadrevne beslutninger for din næste produktion.

Hvad er infill og hvorfor er det vigtigt for dit 3D print?

Infill udgør den indre struktur i dit 3D print, som normalt ikke er synlig udefra. For at forstå funktionen kan du sammenligne emnet med menneskekroppen. De ydre skaller, eller perimeters, fungerer som huden, der holder sammen på strukturen og beskytter mod udefrakommende kræfter. Infill fungerer som skelettet, der holder formen og forhindrer modellen i at kollapse.

Selve 3D printet bygges op af denne kombination. Uden infill ville de vandrette top-lag (top layers) falde sammen under 3D print processen, da plasten ikke kan svæve i luften. Udover at understøtte geometrien under produktionen bidrager infill til emnets samlede stivhed og modstandskraft mod tryk. Det er dog en udbredt misforståelse, at man skal nærme sig 100% massiv udfyldning for at opnå stærke dele. En massiv udfyldning giver ofte kun en marginal styrkeforøgelse sammenlignet med 50-80%, men det fordobler næsten din 3D print tid og materialeforbrug.

Hvordan vælger du den rette infill procent?

Valget af procent bør altid dikteres af emnets slutbrug. For visuelle modeller, prototyper og figurer, der ikke udsættes for fysisk belastning, er formålet med infill udelukkende at holde top-lagene oppe. Her ligger det ideelle niveau typisk mellem 0 og 20%. En indstilling på 15% rammer ofte den bedste balance mellem en pæn overfladekvalitet og en hurtig produktionstid.

For funktionelle dele, såsom beslag, kasser og dagligdags genstande, kræves der mere substans. Et niveau på 20-50% giver rigelig styrke til de fleste husholdningsartikler og lette industrielle emner. Selv billigere maskiner, som en ældre Malyan M200, kan producere fuldt brugbare funktionelle dele ved disse lavere procenter, så længe du ikke udsætter dem for ekstrem belastning. Du behøver sjældent at overdimensionere dine print for at gøre dem funktionelle.

Når du bevæger dig op i intervallet 50-100%, taler vi om høj belastning. Dette er relevant for industrielle dele, tandhjul eller værktøj, der udsættes for store kræfter. Du skal dog være opmærksom på loven om aftagende udbytte. Gevinsten i styrke ved at gå fra 80% til 100% er ofte minimal, mens omkostningerne stiger markant. Desuden gør 100% infill ikke nødvendigvis dit 3D print uforgængeligt. Selvom emnet bliver massivt, risikerer du stadig, at lagene skiller ad ved belastning (layer delamination). For maksimal styrke bør du fokusere på materialevalg som PETG eller nylon og korrekt temperaturstyring frem for blot at maksimere densiteten.

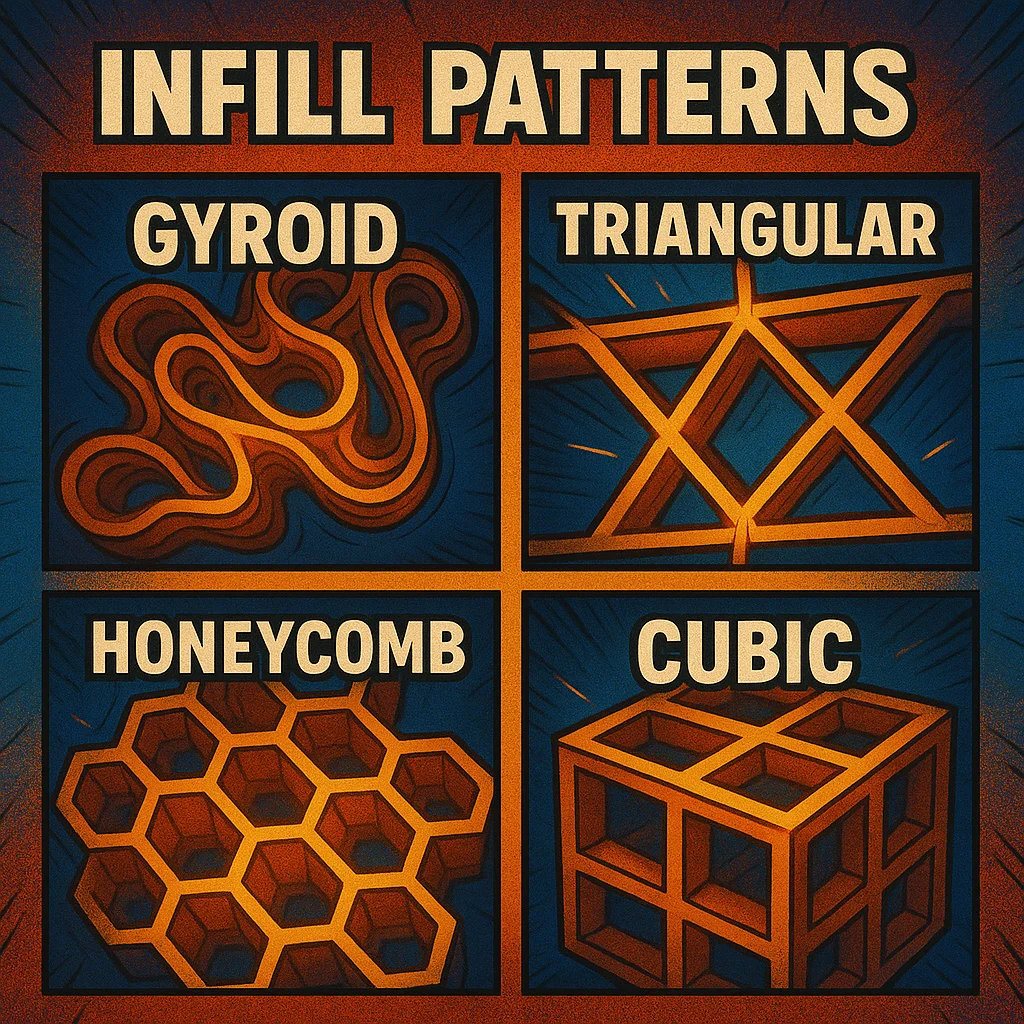

Hvilket infill mønster giver den største styrke?

Mønsteret spiller en lige så stor rolle for emnets egenskaber som selve procentdelen. Tests af 3D printede kroge viser klare forskelle i både brudstyrke og tidsforbrug afhængigt af geometrien.

Det mest almindelige mønster, grid eller rectilinear, er hurtigt at printe. I kontrollerede tests klarede dette mønster en belastning på 48 kg og var hurtigst færdig på ca. 48 minutter. Svagheden ved dette mønster er, at det printes i samme retning lag på lag, hvilket kan skabe lodrette svage punkter i strukturen.

Hvis du søger den bedste balance mellem styrke og materialeforbrug, er honeycomb, eller bikubemønsteret, ofte vinderen på økonomisk effektivitet. Det klarede 57 kg i samme testopstilling. Ulempen er tiden; din 3D printer skal foretage mange retningsskift, hvilket øger 3D print tiden betragteligt, især når du kommer over 50% densitet.

Et andet stærkt alternativ er triangular mønsteret, som klarede den højeste belastning på 60 kg. Det skal dog bemærkes, at dette mønster brugte markant mere materiale end indstillet – reelt 45% densitet ved en 30% indstilling – hvilket gør det stærkt, men tungt og dyrt.

I industrien vinder gyroid mønsteret frem. Det bølger i alle tre dimensioner, hvilket giver isotropisk styrke. Det betyder, at emnet er næsten lige stærkt, uanset hvilken vinkel det belastes fra. En stor fordel ved gyroid er, at printhovedet aldrig krydser sit eget spor, hvilket reducerer vibrationer og risikoen for fejl ved høj hastighed.

I den modsatte ende af skalaen finder vi lightning infill. Dette mønster er designet specifikt til at spare materiale og har ingen mekanisk styrke. Det bygger kun struktur præcis der, hvor det er nødvendigt for at støtte indvendige overhæng og toppen, og efterlader resten af modellen hul. Det er den optimale løsning til rent visuelle modeller, hvor økonomi vægtes højere end styrke.

Hvordan påvirker antallet af vægge styrken kontra infill?

Mange overser, at vægtykkelsen, eller antallet af perimeters, næsten altid bidrager mere til styrken end øget infill. Når din 3D printer tegner vægge, lægger den plastbanerne præcist op ad hinanden langs samme rute. Det skaber et stort kontaktareal og en stærk sammensmeltning. Infill rører derimod kun yderskallen i små punkter, hvilket giver en svagere binding.

Tekniske tests viser, at et emne printet med 6 vægge og kun 15% infill er lige så stærkt som et emne med 2 vægge og 100% infill. Det er en markant forskel, der understreger vigtigheden af skallerne. Du bør derfor sikre mindst 3-4 vægge, hvilket svarer til ca. 1.2 – 1.6 mm ved en standard 0.4 mm dyse, før du begynder at skrue op for din infill procent. En solid tommelfingerregel for stærke, funktionelle dele er at benytte 4 vægge kombineret med 50% infill.

Hvordan påvirker belastningstypen dit valg af infill?

Når du designer, bør du overveje, hvordan dit emne bliver belastet i virkeligheden. Ifølge bjælketeori sker der en specifik fordeling af kræfterne, når du bøjer et objekt. Ydersiden strækkes, og indersiden komprimeres, mens kernen af emnet oplever næsten ingen belastning. Det svarer til at bøje et stykke skum med tape på begge sider; tapen, som repræsenterer væggene, tager hele trækket.

Hvis dit emne skal modstå bøjning, bør du placere materialet så langt ude mod overfladen som muligt ved at øge antallet af vægge. Hvis emnet derimod skal modstå direkte tryk, spiller infill en større rolle for at forhindre væggene i at bukke indad. Vær også opmærksom på forskellen mellem stivhed og holdbarhed. Flere vægge øger stivheden, men gør også emnet mindre fleksibelt, hvilket i visse tilfælde kan få det til at knække ved pludselige slag, hvor et emne med mindre vægtykkelse ville have absorberet energien.

Har din 3D printer type betydning for valget af infill?

Maskinens hastighed og kølingsevne har direkte indflydelse på prisen ved at vælge høj infill. På entry-level maskiner, som en Malyan M200, der printer langsomt og ofte mangler dedikeret emnekøling, bliver prisen for høj densitet ekstrem. En standard test-Benchy kan her tage over 1,5 time. Hvis du vælger høj infill på en langsom maskine, betaler du dyrt i produktionstid. Mangel på køling gør også, at maskinen kæmper med broer, hvilket tvinger dig til at bruge højere infill for at støtte interne strukturer.

Benytter du derimod en high-end maskine som en Bambu Lab P1S, ser regnestykket anderledes ud. Med en printtid på kun 34 minutter for samme model og fremragende køling, har du større frihed. Den hurtige 3D printer gør tidsstraffen ved høj infill mindre mærkbar. Den præcise styring af vægge på nyere maskiner sikrer desuden, at du får fuld styrkeudnyttelse af dine perimeters gennem bedre lagbinding.

Hvad betyder infill for prisen på dit 3D print?

Prisen på et 3D print afhænger direkte af maskintid og materialeforbrug. Når du øger infill, stiger begge parametre, men ofte stiger tiden hurtigere end materialeprisen. Et teoretisk eksempel for en 10 cm kube printet i PLA viser forskellen. Ved 20% infill tager printet ca. 4 timer og koster ca. 25 DKK i materiale. Øges dette til 80% infill, kan tiden stige til 10-12 timer, mens materialeprisen ender på ca. 85 DKK.

Forskellen bliver især tydelig, når du vælger mønstre over 50% densitet. Her begynder komplekse mønstre som honeycomb at tage markant længere tid end simple mønstre, selvom styrkeforskellen er minimal. For virksomheder, der beregner total cost of ownership, udgør optimering af infill en af de mest effektive metoder til reduktion af produktionsprisen.

En avanceret metode til at optimere prisen er brugen af variable infill eller modifiers i din slicer. De fleste moderne programmer tillader, at du differentierer tætheden i emnet. Du kan eksempelvis placere 10% infill i bunden af modellen og øge til 50% omkring et skruehul, hvor belastningen er størst. Denne teknik sikrer styrke præcis hvor der er brug for det, uden at spilde materiale og tid på resten af emnet.

Oversigt over anbefalede indstillinger

Nedenstående tabel opsummerer vores anbefalinger til sammensætning af vægge, mønster og densitet baseret på den tilsigtede anvendelse.

| Anvendelse | Anbefalet Infill % | Vægge (Perimeters) | Anbefalet Mønster |

| Visuel / Display | 10-15% | 2 | Lightning / Grid |

| Standard Funktion | 20-30% | 3 | Grid / Cubic |

| Fleksibel (TPU) | 10-40% | 2-3 | Gyroid |

| Høj Styrke | 40-60% | 4+ | Gyroid / Honeycomb |

| Vandtæt | 100% | 4+ | Rectilinear |

FAQ: Infill og styrke

Her finder du svar på de mest almindelige spørgsmål omkring valg af infill, så du kan optimere både styrke og økonomi i din produktion.

Er 100% infill altid det stærkeste valg?

Nej, 100% infill er sjældent den mest effektive løsning rent teknisk. Selvom emnet bliver massivt, giver det kun marginalt mere styrke end 50-60%, men øger din 3D print tid og omkostning markant. Styrke opnås bedre ved at øge antallet af ydre skaller, da disse bærer størstedelen af belastningen ved bøjning og træk.

Hvilket infill mønster er stærkest?

Gyroid og Honeycomb er generelt de stærkeste mønstre til funktionelle dele. Gyroid tilbyder isotropisk styrke, hvilket gør emnet lige stærkt i alle retninger, mens Honeycomb er meget effektivt i forhold til vægt. Til simple opgaver er Grid hurtigst, men det mangler samme modstandskraft mod komplekse belastninger som de mere avancerede geometriske mønstre.

Hvad er standard infill procent for almindelige 3D print?

En standard infill på 15-20% er passende for de fleste visuelle modeller og lette brugsgenstande. Dette niveau sikrer, at top-lagene understøttes korrekt under printprocessen, uden at bruge unødvendigt materiale. Hvis emnet skal kunne tåle let hverdagsbrug, anbefaler vi at øge densiteten til 20-30% for at sikre en lidt bedre generel holdbarhed.

Hvor mange vægge skal jeg bruge til stærke dele?

Vi anbefaler minimum 3-4 vægge, hvilket svarer til ca. 1.2-1.6 mm, til alle funktionelle dele. Tests viser, at et emne med 6 vægge og lav infill ofte er stærkere end et emne med få vægge og høj infill. Væggene skaber en ubrudt struktur, der modstår træk og bøjning langt bedre end det indre fyld.

Påvirker infill prisen på mit 3D print?

Ja, højere infill øger både materialeforbrug og især din 3D print tid markant. Da maskintid ofte er den dyreste faktor i professionel 3D print, vil en øgning fra 20% til 80% ofte tredoble prisen på emnet. Det er derfor økonomisk fordelagtigt at holde infill så lavt som muligt uden at kompromittere funktionen.

Hvordan gør jeg mit 3D print vandtæt med infill?

For at gøre et emne vandtæt bør du vælge 100% infill eller markant flere vægge for at undgå mikroskopiske huller. Rectilinear mønsteret er ofte bedst til dette formål, da det lægger lagene tæt og konsistent. Husk dog, at materialevalg og høj temperatur også er afgørende for at forsegle lagene helt tæt mod væske.

Få mere ud af din produktion med smartere indstillinger

Valget af infill er ikke en statisk indstilling, men et værktøj til at finjustere din produktion. Ved at forstå samspillet mellem vægtykkelse, mønstre og maskinhastighed kan du reducere dine omkostninger markant uden at gå på kompromis med kvaliteten. Start altid med at vurdere belastningen, øg antallet af vægge før du øger densiteten, og vælg det mønster, der passer bedst til opgaven. Har du brug for sparring omkring optimering af din 3D print produktion, eller er du i tvivl om materialevalg til et specifikt projekt, står vi klar til at hjælpe dig videre med den rette løsning.